Ферментеры – анализ и управление рисками

5374

5374 0

0

Попов А.Ю., ООО «Эй Пи Интернэйшнл»

Ферментеры являются важнейшими средствами производства в биотехнологической и биофармацевтической отраслях промышленности. Именно в них протекают процессы биосинтеза целевых продуктов. От того, насколько ферментационное оборудование адаптировано к процессам биосинтеза, зависит выход продукта, который во многом определяет производительность и экономические показатели предприятия.

Известно, что эксплуатация ферментеров связана со многими факторами риска, которые можно разделить на две основных группы. К первой относятся риски, связанные с необходимостью защиты культивируемых микроорганизмов и клеток от посторонней микрофлоры. Ко второй – риски, относящиеся к управлению процессом ферментации. По причине множества рисков процессы ферментации относят к критическим процессам, а ферментеры – к критическому оборудованию.

Современная мировая практика предполагает проведение анализа и управление рисками, связанными с критическими процессами и критическим оборудованием. Она нашла свое отражение и в инициативе US FDA (United States Food and Drug Administration), которая реализовалась в ряде недавно опубликованных документов, относящихся к cGMP (current Good Manufacturing Practice) [1-4].

Ведущие представители мировой биофармацевтической индустрии активно поддержали американскую инициативу, т.к. она в полной мере отвечает интересам производителя [5]. На инициативу US FDA откликнулись и ведущие производители биофармацевтического оборудования. Так, специалисты американского завода, принадлежащего немецкой фирме Sartorius BBI Systems GmbH (далее для краткости – BBI) – мирового лидера по производству ферментационного оборудования, опубликовали статью по анализу и управлению рисками [6]. В ней показано, как, используя систему управления рисками, совмещенную с системой менеджмента качества, предприятие в полной мере гарантирует качество оборудования и удовлетворяет всем требованиям заказчика. При этом обеспечивается полное соответствие поставляемого оборудования современным требованиям cGMP, включая его валидацию.

Настоящая статья рассматривает проблему с позиций потребителя ферментационного оборудования. Автор ставит своей целью показать, на что надо обращать внимание при заказе ферментеров с тем, чтобы минимизировать возможные риски при его использовании. Также демонстрируется современная стратегия управления рисками при эксплуатации ферментеров.

Риски, связанные с процессами ферментации

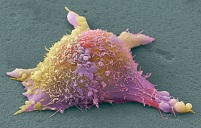

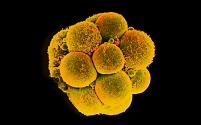

Процессы ферментации, протекающие в промышленных ферментерах, используются для получения различных продуктов биосинтеза. Эти продукты производятся с использованием промышленных штаммов микроорганизмов или культур клеток животных, растений, насекомых. Независимо от микроорганизма– или культуры-продуцента, важнейшей задачей ферментации, как правило, является максимальный выход целевого продукта. Для достижения этой цели процесс ферментации должен проходить в оптимальных условиях для биосинтеза продукта. Эти оптимальные условия создаются с помощью ферментационного оборудования и той инфраструктуры, которая обеспечивает его функционирование.

Какие же риски имеют место в процессе ферментации? Их можно разделить на две группы:

1) риск заражения культуры посторонней микрофлорой;

2) риск потери управления процессом культивирования, в том числе:

– риск недостатка кислорода для аэробных культур;

– риск перегрева культуры.

Рассмотрим их более подробно.

Риск заражения культуры посторонней микрофлорой

Заражение культуры микроорганизмов или клеток посторонней микрофлорой приводит к прямым экономическим потерям, причем в ряде случаев очень значительным. Автору известны промышленные производства в Западной Европе, в которых стоимость продукта, получаемого с одной ферментации, составляет 1 миллион Евро. Если конструкция ферментера не устраняет риски, связанные с нарушением условий асептики при проведении процесса ферментации, то столь значительные средства, в буквальном смысле, сливаются в канализацию. Поэтому, при выборе ферментеров надо в первую очередь обращать внимание на то, насколько надежно обеспечивается асептика процесса культивирования.

Рассмотрим основные технологические операции – источники заражения культуры в ферментере:

– мойка ферментера;

– стерилизация питательной среды в ферментере;

– стерилизация критических элементов ферментера, например, уплотнения вала мешалки, фильтров входящего и отходящего воздуха или газа, вентиля нижнего спуска и др.;

– внесение посевной культуры;

– внесение технологических добавок (рН-корректора, пеногасителя, компонентов питательной среды, индукторов целевого биосинтеза);

– подача воздуха (газа) в ферментер;

– отбор проб культуры;

– съем урожая (слив продукта ферментации).

При заказе ферментера следует учитывать вышеперечисленные критические операции и стремиться свести к минимуму связанные с ними риски. Рассмотрим их по порядку на примере ферментеров, поставляемых фирмой BBI.

Мойка ферментера

Цель мойки – удалить из ферментера загрязнения, оставшиеся от предыдущей ферментации и максимально снизить биологическую нагрузку для последующей стадии паровой стерилизации. Стратегия управления рисками здесь состоит в применении контролируемого процесса безразборной мойки CIP (от англ. Cleaning in Place).

Технология мойки CIP разработана в ответ на требование cGMP гарантировать качество мойки. Она дает пользователю следующие преимущества:

– гарантированное качество мойки, подтвержденное документально;

– многократную экономию времени;

– экономию химических веществ (детергентов);

– экономию энергии;

– автоматизацию процесса мойки (экономию трудозатрат).

Ферментеры комплектуются мобильной системой автоматической мойки CIP. В этом случае на верхнюю крышку ферментера устанавливается шаровая головка CIP с множеством форсунок. Установка CIP подкатывается к ферментеру и подключается к нему гибкими трубопроводами, и с помощью дозирующих насосов автоматически готовит моющие растворы заданной концентрации. Эти растворы подаются насосом под давлением на головку CIP, которая, вращаясь с высокой скоростью, удаляет загрязнения с внутренней поверхности ферментера. При этом моющий раствор циркулирует по замкнутому контуру между установкой CIP и ферментером. Процесс мойки протекает считанные минуты. Затем установка CIP проводит ополаскивание ферментера от моющего раствора. Оно осуществляется водой очищенной или водой для инъекций, которая также циркулирует по замкнутому контуру. При этом непрерывно контролируется электропроводность возвращающейся из ферментера воды. Как только она достигает заданного значения, установка CIP автоматически отключается. 4

Процесс мойки CIP не только высокопроизводителен, но и экономичен. Так, ферментер Biostat D с рабочим объемом 100 л моется в течение менее чем 10 минут, на что расходуется около 100 л воды. Традиционная мойка обычно длится многие часы с многократным заполнением ферментера моющими растворами, их кипячением при работающей мешалке и последующим сливом в канализацию. Затем производится ополаскивание ферментера многократным заполнением его объема водой. При этом приходится полагаться на опыт и добросовестность оператора и привлекать отдел контроля качества для проверки качества мойки. Как правило, процесс традиционной мойки длится весь рабочий день, а иногда и дольше. В результате простаивает дорогостоящее технологическое оборудование, отвлекается квалифицированный персонал, наблюдается перерасход электроэнергии, моющих растворов и технологических сред (воды, пара, сжатого воздуха).

Стерилизация питательной среды в ферментере

Процесс стерилизации производится подачей пара под давлением в «рубашку» аппарата при работающей мешалке. Он контролируется по температуре и времени для обеспечения гарантированной стерильности. Обязательное требование к процессу стерилизации – он должен быть валидирован.

Другое важное требование к процессу стерилизации – сохранение ростовых свойств питательной среды. То есть питательная среда не должна быть «перегрета» при тепловой стерилизации, что приводит к деструкции таких ее компонентов как витамины и аминокислоты, а результатом «перегрева» становится замедление роста культуры и падение продуктивности процесса ферментации.

Стратегия управления рисками при стерилизации питательной среды – проведение процесса в автоматическом режиме. Понятно, что процесс стерилизации должен быть предварительно валидирован. Стерилизация ферментера в автоматическом режиме сводит к минимуму главный фактор риска – влияние «человеческого фактора». Практика показывает, что ошибки оператора являются главной причиной отсутствия стерильности или «перегрева» питательной среды.

При выборе ферментеров надо обращать внимание на то, как закупаемое оборудование отвечает вышеперечисленным требованиям. Например, в ферментерах фирмы BBI процесс стерилизации осуществляется полностью в автоматическом режиме. Контроль процесса осуществляется по температуре и по времени с точностью ±1°С и ±1 мин. Система управления строго выполняет программу стерилизации питательной среды, не допуская ее «перегрева». Это достигается применением специального дозирующего парового клапана, который связан обратной связью с системой управления и исключительно точно дозирует пар в рубашку аппарата. Параметры процесса стерилизации могут быть в диапазоне от 100 до 130°С по температуре и от 1 до 120 минут по времени стерилизации.

Валидация процесса стерилизации проводится при заводских испытаниях каждого ферментера. Она включает в себя полный комплекс испытаний, имеющий 4 уровня (от простого – к сложному) для последовательной проверки всех систем, задействованных в процессе. В общей сложности продолжительность многократных циклов стерилизации составляет более 100 часов. Заказчику предоставляется полный пакет валидационной документации, удовлетворяющий самым современным международным требованиям. При валидации проводится бесплатное обучение специалистов заказчика всем выполняемым операциям. Это позволяет пользователю ферментера в последующем самостоятельно выполнять периодическую ревалидацию.

Стерилизация обвязки ферментера

Критическими элементами обвязки ферментера являются:

– уплотнение вала мешалки;

– фильтры входящего и отходящего воздуха;

– вентиль нижнего спуска из аппарата;

– устройство для внесения посевного материала;

– устройства для внесения технологических добавок (рН корректора, пеногасителя, компонентов питательной среды);

– устройство для отбора проб.

Все вышеперечисленные элементы обвязки должны стерилизоваться паром, а при производстве инъекционных препаратов – чистым паром. Фильтры должны быть гидрофобными и выдерживать многократную стерилизацию.

Стратегия управления рисками при стерилизации обвязки ферментера состоит в применении, так называемых, закрытых устройств обвязки. Суть их состоит в том, что они полностью исключают контакт культуральной жидкости с внешней средой, а особенность – в том, что они стерилизуются независимо от аппарата (например, в процессе ферментации).

Выше были рассмотрены основные риски, связанные с заражением культуры в ферментере. Для этой группы рисков характерны наиболее серьезные экономические потери. Риски, относящиеся к потере управления процессом культивирования, как правило, наносят меньший ущерб производству. Однако они уменьшают выход продукта, а значит, снижают экономическую эффективность производства. Рассмотрим их более подробно.

Потеря управления процессом культивирования

Процессы, протекающие в ферментерах, требуют непрерывного управления, целью которого, является получение максимального выхода продукта ферментации. Потеря управления состоит в том, что ферментер не успевает адекватно реагировать на изменяющиеся потребности культуры и не обеспечивает поддержание оптимальных условий культивирования. Типичными примерами потери управления ферментеров является нехватка кислорода для аэробных культур и перегрев культуры.

Недостаток кислорода

Культуры аэробных микроорганизмов потребляют кислород для своего роста, причем потребление растворенного кислорода возрастает пропорционально росту концентрации биомассы. Чтобы культура не испытывала кислородного голодания необходимо, чтобы ферментер был оснащен средствами, позволяющими увеличивать скорость растворения кислорода пропорционально скорости его потребления растущей культурой. Эта задача очень сложная, если учесть что концентрация биомассы растущей культуры возрастает по экспоненциальному закону.

Стратегия управления рисками, связанными с недостатком кислорода, состоит в применении современных технических средств, повышающих массоперенос кислорода в культуральную жидкость, а также в применении автоматической системы поддержания концентрации растворенного кислорода. Наиболее эффективными средствами увеличения скорости растворения кислорода являются:

1. Устройство для аэрации, обеспечивающее образование множества мелких пузырьков.

2. Система перемешивания, позволяющая увеличивать скорость вращения мешалки по мере роста культуры до нескольких сотен и даже тысяч оборотов в минуту.

3. Система отбойных пластин, установленных на внутренней стенке ферментера и служащих для интенсификации процесса массообмена.

4. Система аэрации, способная увеличивать расход подаваемого в ферментер воздуха пропорционально скорости роста культуры.

5. Система обогащения кислородом воздуха, подаваемого на аэрацию.

6. Система управления концентрацией растворенного кислорода, автоматически изменяющая скорость вращения мешалки, расход воздуха и расход кислорода по показаниям датчика растворенного кислорода.

7. Программное обеспечение для системы автоматического управления растворенным кислородом, позволяющее снабжать растущую культуру кислородом по заданной программе, обеспечивающей максимальный выход продукта ферментации.

Ферментеры фирмы BBI в полном объеме оснащены вышеперечисленными средствами. Заданные значения концентрации растворенного кислорода вносятся оператором с обычного персонального компьютера в программу SCADA MFCS/win, которая обеспечивает их автоматическое поддержание на протяжении всего процесса культивирования. По желанию заказчика фирма сама может установить эти значения в программу и продемонстрировать их гарантированное обеспечение во время испытаний, проводимых на заводе (Factory Acceptance Test).

Некоторые культуры клеток животных, растений и насекомых чувствительны не только к высоким скоростям перемешивания, но и к наличию газовых пузырьков в культуральной жидкости. Для них разработана эффективная система безпузырькового обогащения среды кислородом через полупроницаемую силиконовую мембрану.

Перегрев культуры

Аэробные культуры микроорганизмов выделяют тепло в процессе жизнедеятельности, количество которого пропорционально потребленному кислороду. При высоких концентрациях биомассы тепловыделение достигает больших значений. Если не обеспечить эффективный отвод тепла, происходит рост температуры в ферментере, который может привести к гибели культуры, снижению ее продуктивности или к потере продукта. Обычно отвод тепла осуществляется через стенку ферментера подачей охлаждающей воды в рубашку. Эффективность теплообмена зависит от разности температур культуральной жидкости и охлаждающей воды, толщины и материала стенки сосуда ферментера. Если ферментер лабораторный и изготовлен из стекла, проблемы с перегревом бывают редко. Если же речь идет о промышленных аппаратах, изготовленных из нержавеющей стали, то перегрев – довольно частое явление.

Фирма BBI оснастила ферментеры, имеющие сосуды из нержавеющей стали, внешними пластинчатыми теплообменниками. Они компактны, имеют развитую поверхность теплообмена и обеспечивают эффективный отвод тепла даже при незначительной разнице температур между охлаждаемой средой и охлаждающей водой. Поэтому эти ферментеры никогда не допускают перегрева культуры, и очень экономно расходуют энергию на обогрев микроаэрофильных и анаэробных культур. Кроме того, эффективная система теплообмена существенно снижает время охлаждения ферментера после паровой стерилизации, что увеличивает коэффициент использования этих дорогостоящих и наиболее загруженных средств производства.

Заключение

Компания «Эй Пи Интернэйшнл», базируясь на многолетнем опыте своего персонала, оказывает всестороннюю помощь отечественным биофармацевтическим и биотехнологическим предприятиям в приобретении, монтаже, наладке, валидации, обучении персонала и техническом обслуживании основных средств производства – ферментеров, выпускаемых фирмой BBI .

Литература:

1. Pharmaceutical cGMP for the 21st Century – A Risk-Based Approach, US FDA, August 21, 2002.

2. Guidance for Industry. Sterile Drug Products Produced by Aseptic Processing-Current Good Manufacturing Practice, US FDA, September 2004.

3. Guidance for Industry. PAT – A Framework for Innovative Phatmaceutical Development manufacturing and Quality Assurance, Pharmaceutical cGMPs, US FDA, September, 2004.

4. Guidance for Industry (draft). Quality Systems Approach to Pharmaceutical Current Good manufacturing Practice Regulations. US FDA, September, 2004.

5. Galatowisch S. The FDA is making meaningful internal changes so that pharmaceutical manufacturers can move into the 21st century, CleanRooms, March, 2004.

6. Goren L.P., Clapp K.P. Risk and quality management– a suppliers perspective. Next Generation Pharmaceutical, April, 2005, p.114-115.

За дополнительной информацией обращаться к Попову Алексею Юрьевичу:

тел/факс(095) 434-7755, (095) 426-3127, моб. (095) 774-9246,

e-mail: alex.popov2004@mail.ru, www.bbifermenter.ru

Статья впервые была опубликована в журнале «Чистые помещения и технологические среды», № 3, 2005 г.

Интернет-журнал "Коммерческая биотехнология" http://www.cbio.ru/